Applikationsbericht

Pulverbett-basiertes Laserschmelzen optimiert

Die Aconity3D GmbH hat sich das Ziel gesetzt, die Stabilität der innovativen Fertigungsmethode des Pulverbett-basierten Laserschmelzens zu optimieren und dadurch ihren Einsatz in unterschiedlichsten Branchen zu fördern. Durch die Verwendung von Hochgeschwindigkeits-Industriekameras von SVS-Vistek ist das Unternehmen diesem Ziel einen Schritt nähergekommen.

Die additive Fertigung ist im Vergleich zu anderen Produktionstechnologien eine relativ junge Disziplin, die einerseits zwar viele neue Möglichkeiten eröffnet, andererseits aber in Teilbereichen noch nicht vollständig erforscht ist und deshalb auch diverse Herausforderungen bei gleichzeitig hohem Optimierungspotenzial aufweist.

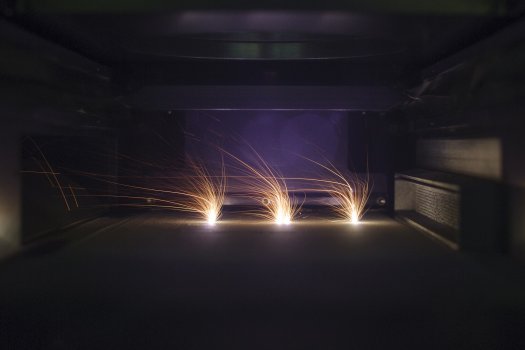

Das gilt auch für das Pulverbett-basierte Laserschmelzen (Powder Bed Laser Melting, PBLM). Bei diesem Verfahren wird das zu verarbeitende Material in Form eines Pulverbetts schichtweise selektiv aufgeschmolzen, um so die gewünschten Werkstücke aus 3D-Modelldaten zu erzeugen. Die dafür erforderliche Energie wird mittels Laserstrahlquellen selektiv in die Prozesszone eingebracht, wodurch der Pulverwerkstoff im Bereich des entstehenden Bauteils aufgeschmolzen wird. Beim anschließenden Erkalten härtet das Material aus und formt dabei die gewünschten Bauteile.

Eingesetzt wird diese Technologie unter anderem in der Automobilindustrie, der Medizin und der Luft- und Raumfahrt, wo sie sich zunehmend in der Serienproduktion etabliert. Hauptgründe für diese positive Entwicklung sind die flexiblen und im Vergleich zu vielen traditionellen Fertigungsmethoden deutlich erweiterten Möglichkeiten in Bezug auf das Design der gefertigten Teile, eine ständig zunehmende Vielfalt bei der Materialauswahl sowie die stetig sinkenden Produktionskosten.

Herausforderung stabile Prozesse

Eine zentrale Herausforderung des Verfahrens für die allgemeine industrielle Umsetzung ist die Prozessstabilität. Wesentliches Problem bei PBLM im Vergleich zu konventionellen Methoden ist hier vor allem, dass das gefertigte Teil bisher erst dann auf Fehler geprüft werden kann, wenn es am Ende des Prozesses aus dem umgebenden Pulvermaterial ausgepackt wird. Weist es in diesem Stadium Mängel auf, so sind diese in der Regel kaum noch zu beheben.

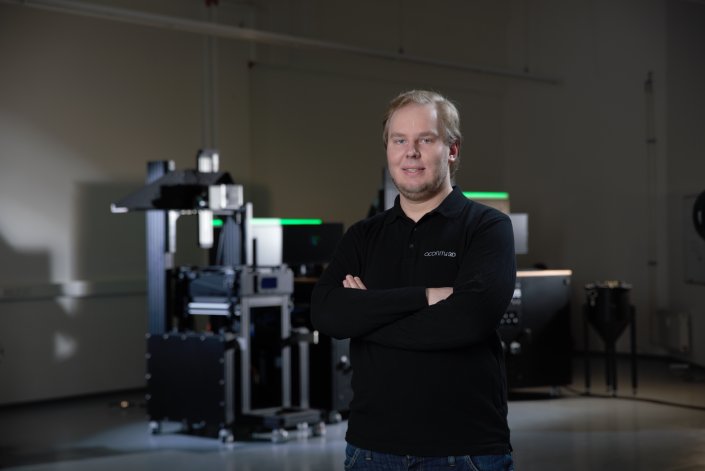

Die Aconity3D GmbH mit Sitz in Herzogenrath bei Aachen hat sich das Ziel gesetzt, die Stabilität von Metall-basierten PBLM-Prozessen zu optimieren, um diese Technologie qualitativ weiter zu verbessern und ihren Einsatz in unterschiedlichsten Branchen dadurch zu fördern. „Die Prozessüberwachung in PBLM-Anlagen ist nach aktuellem Stand der Technik noch nicht ausgereift“, weiß Lutz Lübbert, Project Manager Machine Development bei Aconity3D. „Um diese Situation zu verändern, haben wir ein Verfahren entwickelt, bei dem die Daten eines High-Speed-Bildverarbeitungssystems dazu beisteuern, den Einfluss ausgewählter Prozessparameter auf produzierte Teile zu erfassen und Rückschlüsse über Parametereinflüsse zu ermöglichen.“

Um die Hochgeschwindigkeits-Bildverarbeitung für diese Aufgabenstellung optimal auszuwählen und damit ein praxistaugliches System zu realisieren, hat sich Aconity3D für die Mikrotron High-Speed-Kamera EoSens3.0MCX5 von SVS-Vistek und die dafür benötigte Peripherie entschieden. Der Grund für diese Entscheidung war laut Lübbert sehr einfach: „Als wir vor rund sechs Jahren für diese Anwendung mit der Marktrecherche nach geeigneten Kameras mit der erforderlichen Geschwindigkeit und Genauigkeit begonnen haben, gab es keine vergleichbaren verfügbaren Kameras. Die damals getroffene Entscheidung für die Mikrotron EoSens3.0MCX5 haben wir nie bereut, denn die damit entwickelte Methode funktioniert seit seiner Einführung absolut stabil und ermöglicht einen Einblick in die Korrelation von Sensordaten, den angewandten Prozessparametern und den daraus resultierenden Bauteileigenschaften.“

Mehr Einblick mit Bildverarbeitung

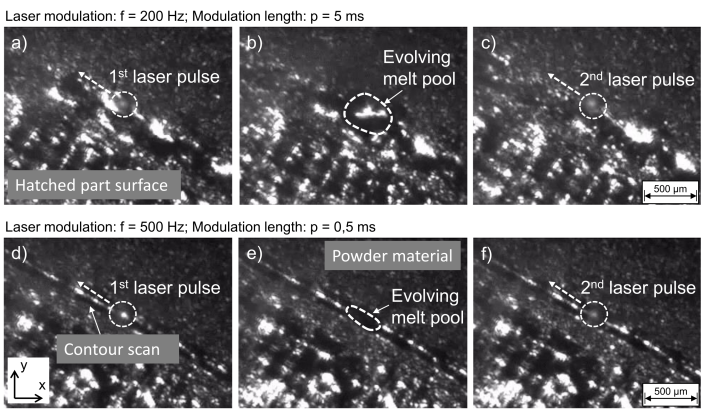

Die Bilddaten, die die Mikrotron EoSens3.0MCX5-Kameras liefern, ermöglichen den Experten der Aconity3D GmbH zusätzliche Einblicke in den PBLM-Prozess, erläutert Lübbert: „Mit diesen Hochgeschwindigkeitskameras können wir beispielsweise Konturscans von Materialschichten über den Bauprozess hinweg vergleichen und das Verhalten des Schmelzbades in kritischen Bauteilbereichen beobachten. Auf diese Weise können wir Fehler wie abreißende Schmelzbäder oder inhomogene Oberflächenbeschaffenheiten sicher identifizieren. Somit kann der Einfluss veränderter Laser-Parameter wie der Modulationsfrequenz und der Modulationslänge auf die Größe des Schmelzbades erkannt werden, wenn alle übrigen Laser-Parameter konstant bleiben. Die auf diese Weise gewonnenen Daten lassen sich nutzen, um das Know-how über PBLM-Prozesse zu erweitern und zugrundeliegende Effekte zu isolieren.“ Die so gewonnenen Erkenntnisse bilden nach Lübberts Worten in Kombination mit weiteren Messmethoden wie der Pyrometrie die Grundlage für eine effizientere Materialforschung im Bereich des 3D-Metalldrucks.

Im Vergleich zu konventionellen Fertigungsmethoden, die sich oft auf die Dichte der gegossenen Halbzeuge verlassen, hat diese Inline-Inspektionsmethode das Potenzial, Produktionsfehler frühzeitig zu erkennen. Daraus resultieren eine geringere notwendige Anzahl an zerstörerischen Materialprüfungen sowie niedrigere Herstellungskosten. Darüber hinaus stellt eine zuverlässige Prozessüberwachung mit einer schlüssigen Korrelation zwischen den eingesetzten Prozessparametern und den resultierenden Bauteileigenschaften eine Voraussetzung für eine geschlossene Prozessführung dar. Für konventionelle Laserschweißprozesse werden solche Regelungssysteme seit vielen Jahren eingesetzt. „Bei PBLM-Prozessen befindet sich die Prozessüberwachung oder gar die Prozessregelung hingegen noch in einem recht frühen technologischen Stadium, doch unsere Entwicklungen tragen dazu bei, diesen Rückstand zu verkürzen“, so Lübbert.

Als Haupthindernis für die Inline-Prozessüberwachung und -Regelung von PBLM-Prozessen nennt er die instationäre Natur des Prozesses, der durch eine Vielzahl unterschiedlicher Phänomene wie unter anderem Schmelzbadturbulenzen, Schweißrauchbildung, Spatter oder sonstige Anomalien im Pulverbett bestimmt wird. Diese zugrundeliegenden störenden Prozessphänomene erhöhen das Messrauschen und verringern die Genauigkeit der Informationen, die direkt aus dem Schmelzpool gewonnen werden können.

Flexible Anpassung

Die eingesetzte Mikrotron High-Speed-Kamera EoSens3.0MCX5 ist für diese Anwendung gleich aus mehreren Gründen die optimale Wahl, erläutert Karl Laderer, der als Area Sales Manager DACH für den Vertrieb der Mikrotron-Produktreihe verantwortlich ist: „Diese High-Speed-Kamera verfügt über einen Sensor, bei dem die Region of Interest (ROI) sowohl in y-Richtung als auch in x-Richtung skaliert werden kann. Das Besondere bei diesem Sensor ist eine mögliche Steigerung der Bildrate durch eine Reduzierung der Pixel in x-Richtung. Auf diese Weise lassen sich kleine ROIs mit hoher Bildrate realisieren, was Anwendern in jedem Einsatzfeld eine enorme Flexibilität an die Hand gibt, die Kamera exakt auf die vorliegenden Anforderungen anzupassen.“ Auch die Pixelgröße von 8 µm x 8 µm des 3 MP-Sensors sowie das lüfterlose Design für eine einfache Integration sind nach Laderers Worten wichtige Kamera-Eigenschaften, die bei der Überwachung von PBLM-Prozessen für zuverlässige Ergebnisse sorgen. Aus wirtschaftlichen Gründen entschied sich Aconity3D für ein Kameramodell mit CXP6-Schnittstelle, die günstiger ist als CXP12-Produkte dieser Serie und die anfallenden Datenströme dennoch problemlos bewältigt.

Optimistisch für die Zukunft

Das entwickelte Inline Process Monitoring-Tool von Aconity3D ist für nahezu alle Systeme des Unternehmens verfügbar, bspw. für das Einsteigersystem AconityMINI und das aktuell größte System AconityTWO mit optionalem Multi-Laser-Setup. Zielgruppe dieser Anlagen sind laut Lübbert Forschungseinrichtungen im In- und Ausland sowie die Forschungsabteilungen großer Unternehmen, die sich mit PBLM-Prozessen befassen.

„Die Prozessüberwachung mit Hilfe von Hochgeschwindigkeits-Bildverarbeitungssystemen ist aus unserer Sicht ein wirksames Instrument, um mehr über die laufenden Mechanismen zu erfahren und die Qualität von Teilen bereits während der Produktion zu verbessern, anstatt erst die fertigen Teile für eine spätere Parameteroptimierung zu analysieren. Unser Ziel ist es, die Entwicklung von Erkennungsalgorithmen voranzutreiben, mit denen übermäßige Schmelzbadgrößen schnell und sicher identifiziert werden können, um sofortige Gegenmaßnahmen einzuleiten. Aufgrund unserer guten Erfahrungen mit den bisher eingesetzten Produkten und dem hilfreichen Support unseres Bildverarbeitungspartners unter anderem bei Programmierfragen sehe ich die High-Speed-Kameras von SVS-Vistek auch für unsere künftigen Systeme als wesentliche Komponenten an.“

Über Aconity3D:

Die Aconity3D GmbH wurde 2014 gegründet und hat ihren aktuellen Firmensitz in Herzogenrath. Das Unternehmen hat sich auf die Konzeption und den Vertrieb modular aufgebauter Laboranlagen für den pulverbettbasierten 3D-Laserdruck von Metallen spezialisiert. Unter der Zielsetzung, das Einsatzspektrum für diese innovative Fertigungstechnologie zu erweitern, verbinden die frei konfigurierbaren Aconity3D-Anlagen maximale Funktionalität mit einer attraktiven Preisstruktur. Anwendungsspezifische Beratungsleistungen, Workshops, Machbarkeitsstudien und die Auftragsfertigung von Bauteilen an den firmeneigenen Anlagen ergänzen das Hardware-Portfolio der Aconity3D zu einem ganzheitlichen Implementierungs-Konzept und eröffnen so einen weitgefächerten Zugang zu dieser Technologie. Der pulverbettbasierte 3D-Laserdruck kommt so auch in die Reichweite von klein- und mittelständischen Unternehmen.

Aconity3D GmbH

An den Glaswerken 2

52134 Herzogenrath

Tel.: +49 2406 92749-0

Fax: +49 2406 92749-99